1578

1578

0

0

a) Nghiên cứu công nghệ gia công chi tiết

- Đọc hiểu bản vẽ chi tiết: Hình dáng, độ chính xác, độ bóng và vật liệu.

- Chọn phôi, chọn máy và cách gá lắp.

- Chọn tiến trình công nghệ hợp lý. Chọn dao và xác định chế độ cắt gọt cho từng

Bước công nghệ. Lập phiếu nguyên công.

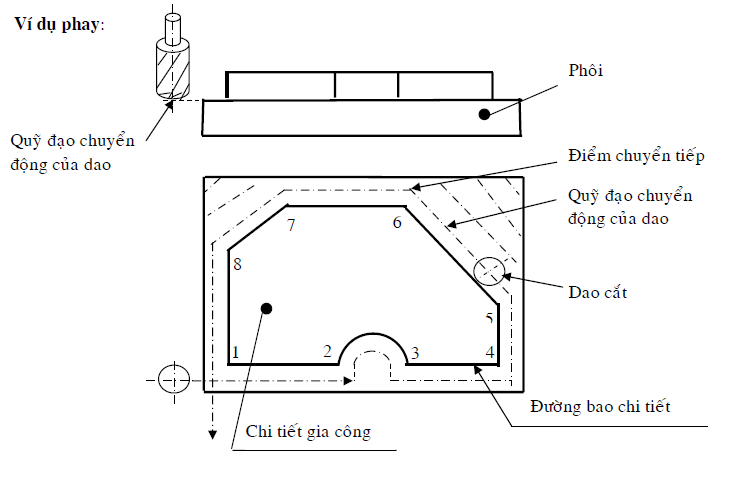

b) Thiết kế quỹ đạo cắt

- Lập quỹ đạo chuyển động của dao thật chi tiết, hợp lý và chính xác.

- Tính toán tọa độ của các điểm chuyển tiếp trên quỹ đạo chuyển động của dao.

[adrotate banner= "2"]

Trên hình quỹ đạo chuyển động của dao phay là quỹ đạo chuyển động của điểm tâm và mặt đầu dao phay. Để xác định quỹ đạo chuyển động đó, không phải biên dạng cắt gọt nào cũng xác định dễ dàng mà chỉ gặp những biên dạng song song với các tọa độ của máy CNC mà thôi. Trường hợp đối với các biên dạng phức tạp hơn (2D hoặc 2, 5D) người lập trình có thể dùng biên của chi tiết yêu cầu làm quỹ đạo chuyển động của dao nhưng lúc này phải hiệu chỉnh bán kính dao phay. Vấn đề hiệu chỉnh bán kính dao như thế nào cho biên dạng được cắt gọt ra cho đúng, kỹ thuật lập trình NC sẽ giải quyết ở chương sau.

Tham khảo thêm:

- Giáo trình tiện CNC

Nội dung giáo trình đã được xây dựng trên cơ sở kế thừa những nội dung đang được giảng dạy tại trường, kết hợp với định hướng mới cho công nhân kỹ thuật trong thời kỳ công nghiệp hóa và hiện đại hóa đất nước. Giáo trình cũng xây dựng theo hướng liên thông với các chương [..]

- Đào tạo vận hành máy tiện CNC Fanuc

Máy tiện CNC thường được trang bị ít hơn so với các loại máy phay CNC do không gia công được các sản phẩm khuôn phức tạp, tuy nhiên mỗi công ty lại có một đặc thù riêng, nếu gia công được trên máy tiện sẽ tiết kiệm nhiều thời gian và năng suất cao [..]

Đối với các bề mặt gia công phức tạp hơn (3D, 4D hoặc 5D) quỹ đạo chuyển độngcủa dao phay phải được xác định nhờ trợ giúp của máy tính và các phần mềm chuyêndụng.

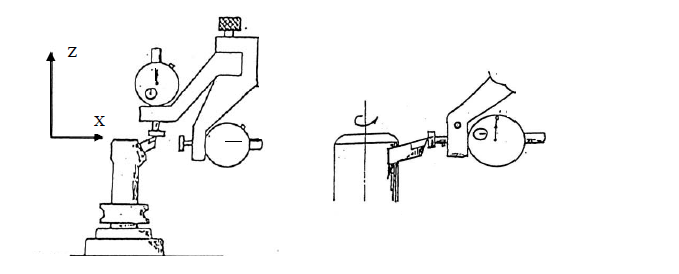

Dao tiện luôn luôn có bán kính cong R ở mũi dao. Để gia công chính xác, ta phải quan tâm đến kích thước này. Khi chương trình chỉ thị dao tiện đến tọa độ các điểm chuyển tiếp thì điểm đo dao sẽ đến các tọa độ đó, vì vậy khi gia công những đường cong hoặc nghiêng (không song song với hai chuyển động chạy dao của máy tiện) sẽ gặp phải sai số. Để khắc phục sai số đó phải hiệu chỉnh bán kính mũi dao.

Ví dụ: Để tiện tinh biên dạng (0-1-2-3-4-5) của một chi tiết, hình vẽ dưới minh họa

[adrotate banner= "1"]

Cho thấy nếu không hiệu chỉnh bán kính mũi dao, biên dạng chi tiết sau gia công sẽ mắc

Phải sai số.

Vị trí đo dao là điểm nối của hai phương đo theo tọa độ của máy tiện CNC (ZT và XT). Khi chương trình chỉ thị dao đến các điểm chuyển tiếp trên biên cắt của chi tiết (0-1-2-3-4-5) thì điểm đo dao sẽ đến các vị trí (0-1-2-3-4-5). Như vậy trên hình thấy rất rõ điểm 1, 2, 3 của chi tiết không nằm trên lưỡi cắt khi mũi dao có bán kính cong R. Kết quả biên dạng chi tiết sau khi cắt sẽ mắc phải sai số (đoạn có tuyến ảnh).

Để xác định được vị trí đo dao, người ta dùng cơ cấu đo dao sau khi đã lắp dao vào cơ cấu mang dao. Ví dụ một cơ cấu đo dao:

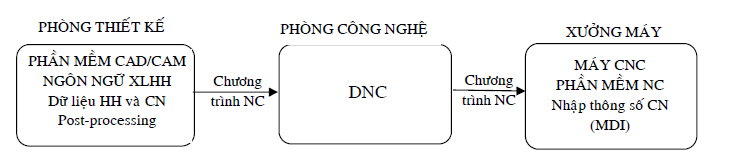

c) Lập chương trình điều khiển NC

Đây là bước quan trọng nhất để gia công được trên máy CNC. Có hai phương pháp lập trình:

- Phương pháp lập trình thủ công (Manual Programming) : Là phương pháp lập trìnkhông có sự trợ giúp của máy tính, người lập trình có thể tự biên soạn chương trình NC trên cơ sở nhận dạng hoàn toàn chính xác tọa độ chạy dao. Khả năng lập trình thủ công được coi là yêu cầu cơ bản đối với người lập trình NC, bởi vì có kỹ năng lập trình này, người lập trình mới có khả năng hiểu, khả năng đọc và sửa đổi chương trình khi trực tiếp vận hành máy CNC.

Phần lớn các phần mềm lập trình NC là sản phẩm của chính nhà sản xuất hệ điều khiển, thường cung cấp kèm theo máy CNC. Khả năng lập trình của những phần mềm này nói chung rất hạn chế. Phần lớn chỉ có khả năng lập trình cho những quỹ đạo cắt 2D; 2, 5D đơn giản và chu trình gia công cơ bản.

Phương pháp lập trình này có thể kiểm tra biên dạng cắt bằng cách mô phỏng trên máy tính với phần mềm NC hoặc trực tiếp trên hệ điều khiển của máy CNC. Để truyền chương trình NC vào hệ điều khiển máy ta có thể thực hiện bằng hai cách:

C1. Nhập từ vật mang tin trung gian như bìa đục lỗ, băng đục lỗ, băng từ, đĩa từ..

C2. Nhập từ panel điều khiển theo chế độ MDI (Manual Data Input) trên máyCNC

Hầu hết các cơ sở sản xuất sử dụng máy NC/CNC kết hợp hai cách trên để lập trình. Phương pháp ghi chương trình trên băng đục lỗ, băng từ hiện nay chỉ còn sử dụng cho các thế hệ máy NC cũ.

- Phương pháp lập trình tự động (Automatically Programming) : Là phương pháp lập trình nhờ sự trợ giúp của máy tính. Phương pháp lập trình này bằng ngôn ngữ xử lý hình học (APT – Automatically Programmed Tool) hoặc phần mềm CAD/CAM tích hợp như công cụ trợ giúp để chuyển đổi tự động dữ liệu hình học và dữ liệu công nghệ thành chương trình NC. Ngày nay phương pháp lập trình bằng các phần mềm CAD/CAM đã được sử dụng khá phổ biến và rất có hiệu quả, đặc biệt cho các trường hợp gia công mặt cong phức tạp.

d) Kiểm tra chương trình điều khiển NC

Chương trình sau khi soạn thảo cần phải kiểm tra, hiệu chỉnh. Đây cũng là khâu quan trọng trước khi gia công trên máy. Có hai cách kiểm tra như sau:

- Kiểm tra thủ công: Dò chương trình bằng mắt và vẽ ra chi tiết gia công bằng tay. Cách này thực hiện khi điều kiện máy tính và phần mềm không có.

- Kiểm tra bằng máy tính: Chương trình soạn thảo được nhập vào máy tính, cho chạy mô phỏng trên phần mềm phù hợp. Dựa trên quỹ đạo chuyển động của dao và hình dáng chi tiết hình thành mà sửa đổi chương trình hay dao cắt, chế độ cắt.. Các phần mềm CAD/CAM đều có chức năng kiểm tra và mô phỏng trên phần mềm.

e) Điều chỉnh máy CNC

Đây là công việc làm sao cho máy CNC biết được chi tiết gia công được đặt ở đâu trên máy và dụng cụ cắt có kính thước ra sao. Hay nói cách khác, muốn gia công được chính xác thì chuỗi kích thước công nghệ của hệ thống công nghệ (bao gồm: Máy – Dao – Gá – Chi tiết) phải được khép kín. Có nghĩa là:

Trong đó:

Ki – Các kích thước trong chuỗi kích thước công nghệ

N – Số khâu trong chuỗi kích thước công nghệ

Khi thiết kế và chế tạo một máy CNC, người ta đã xác định cho máy một điểm chuẩn đo lường. Điểm chuẩn đó có thể cố định tại một vị trí nhưng cũng có thể không cố định tùy vào hệ điều khiển và cấu trúc của máy.

Khi gia công chi tiết trên máy CNC, việc chuẩn bị công nghệ (trong đó có gá lắp, dụng cụ cắt) và chương trình điều khiển được thực hiện bên ngoài máy CNC. Vậy khi nối kết chúng lại (Máy – Dao – Gá – Chi tiết) phải tuân theo một chuỗi kích thước công nghệ khép kín. Lúc đó máy CNC mới điều khiển gia công theo chuẩn của nó một cách chinh xác được.

Ví dụ về mối quan hệ giữa các chuẩn trên hệ tọa độ máy tiện CNC:

ZM – Độ lệch giữa chuẩn máy và chuẩn thay dao theo phương Z. Máy đã biết.

ZW – Độ lệch giữa chuẩn máy và chuẩn chi tiết theo phương Z. Người gia công phải xác

Định và báo cho máy biết.

Z1 – Tọa độ Z của điểm 1 do người lập trình soạn thảo trong chương trình.

R – Bán kính của mũi dao tiện. Người gia công phải báo cho máy biết.

ZT – Độ lệch giữa chuẩn dao với vị trí đo dao sau khi lắp dao vào cơ cấu mang dao theo

Phương Z. Người gia công phải xác định và báo cho máy biết.

Zo – Khoảng cách di chuyển của dao từ vị trí thay dao tới vị trí chuẩn bị gia công theo

Phương Z. Máy tự tính toán khi chuỗi kích thước công nghệ được kép kín.

Z0 = ZM – ZW – Z1 – R – ZT

Tương tự như vậy cho phương X.

Để thực hiện được công việc điều chỉnh máy CNC, ta phải:

- Chuẩn bị phôi, dao cắt và đồ gá. Đồ gá được cố định trong không gian gia công

Trên bàn máy (phải được rà vuông góc hoặc song song với các phương chuyển động của

Máy).

- Định vị và kẹp chặt phôi trên đồ gá.

- Thực hiện các bước "Vận hành máy" cho từng máy CNC cụ thể.

f) Gia công chi tiết trên máy CNC

- Đưa chương trình gia công ra màn hình điều khiển, kiểm tra lại chương trình một lần nữa và đặc biệt phải kiểm tra các đường chạy dao không cắt thật kỹ.

- Gia công.

Last edited by a moderator: